Spośród wielu typów silników rowerowych najwięcej rozpowszechnione są silniki produkcji krajowej "Gnom" i importowane z za granicy silniki Maw.

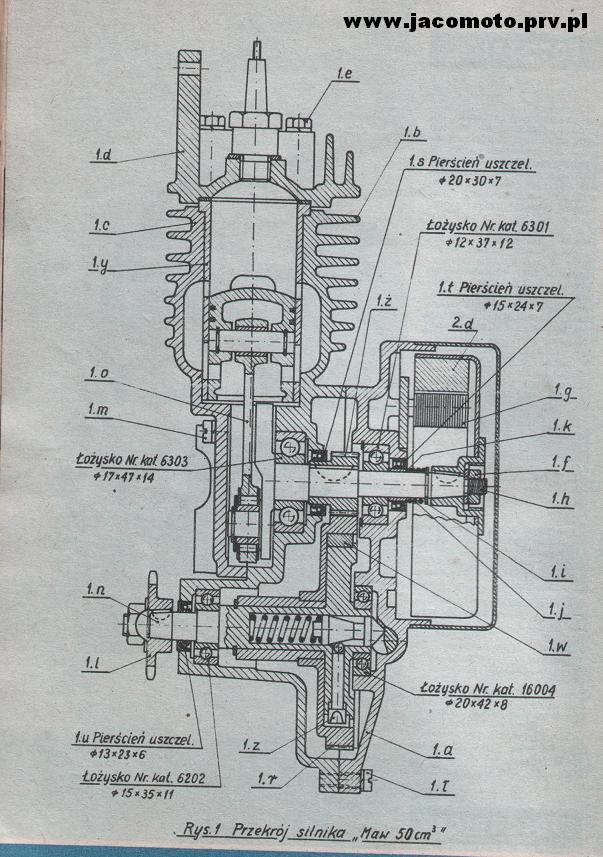

Spośród wielu typów silników rowerowych najwięcej rozpowszechnione są silniki produkcji krajowej "Gnom" i importowane z za granicy silniki Maw.Silniki Gnom odznaczają się bardzo prostą budową, są łatwe w obsłudze i bardzo ekonomiczne w zużyciu paliwa, ale mniej nadają się na drogi błotniste, ze względu na sposób przenoszenia napędu na koła pojazdu. Silniki Maw, choć droższe, znajdują dużo zwolenników, ze względu na większą moc (1,3 KM), zastosowanie napędu łańcuchowego i sprzęgła. Silniki te są używane przeważnie do rowerów, kajaków, skuterów i tzw. motorynek budowanych samodzielnie przez młodzież. Oba wymienione typy silników bez względu na swe zalety ulegają podobnym uszkodzeniom i wymagają podobnych metod konserwacji i naprawy, dlatego też nie będziemy omawiać ich oddzielnie, lecz łącznie, z tą tylko różnicą, że przykładowym silnikiem będzie silnik typu Maw (rys. 1), którego budowa jest bardziej złożona i może sprawiać więcej trudności niż silnika Gnom.

Najczęstszą przyczyną nie domagań obu typów silników, zwłaszcza w czasie dłuższego ich działania, i noga być uszkodzenia w instalacji zapłonowej lub niektórych elementów układu paliwowego.

1. Instalacja zapłonowa

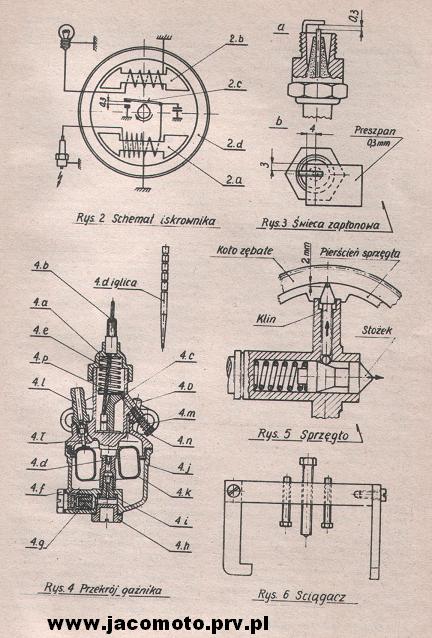

Jak wiadomo, układ zapłonowy silnika tworzy iskrownik, przerywacz, przewody i świeca. Cewka zapłonowa (rys. 2a) z dwoma uzwojeniami oraz cewka do zasilania instalacji świetlnej (2b) i przerywacz (rys. 2c), składający się z młoteczka i kowadełka, znajdują się pod kołem magnetycznym (rys. 2d) osadzonym na wale silnika. Koło magnetyczne obracając się z pewną szybkością indukuje prąd elektryczny w obu cewkach. W pewnym ściśle określonym położeniu wału korbowego - prąd przepływający w uzwojeniu pierwotnym cewki zapłonowej zostaje nagle przerwany - wskutek tego w uzwojeniu wtórnym tejże cewki powstaje wysokie napięcie około 15000 wolt.

To wysokie napięcie doprowadzone jest przewodem do świecy, gdzie między jej elektrodami powstaje iskra elektryczna zapalająca sprężoną w cylindrze mieszankę.

Aby zapalenie mieszanki odbywało się prawidłowo, przeskok iskry między elektrodami świecy powinien nastąpić w odległości 3 mm przed dojściem tłoka do górnego zwrotnego położenia (g. z. p.), odległość styków w przerywaczu powinna wynosić 0,3-0,4 mm, a w świecy odległość elektrod nie powinna przekraczać 0,3 mm.

Ponieważ w czasie jazdy przerywacz może ulec rozregulowaniu - to dla szybkiego ustawienia go - pożądane jest wyznaczenie rys kontrolnych na kole magnetycznym i obudowie silnika (fot. 1). Jedną z tych rys wyznaczamy na kole magnetycznym, a dwie w odległości ok. 32 mm na obudowie. Jedna z nich będzie wyznaczać położenie tłoka w odległości 3 mm przed g. z. p., a druga akurat górny punkt zwrotny tłoka.

Wyznaczenia rys dokonujemy za pomocą suwmiarki po wykręceniu świecy. Styki przerywacza powinny się rozwierać dokładnie w tym momencie, gdy tłok znajdzie się w odległości 3 mm przed g. z. p., a regulacji dokonujemy mimośrodowym wkrętem widocznym na załączonej fotografii.

Ponieważ w czasie jazdy przerywacz może ulec rozregulowaniu - to dla szybkiego ustawienia go - pożądane jest wyznaczenie rys kontrolnych na kole magnetycznym i obudowie silnika (fot. 1). Jedną z tych rys wyznaczamy na kole magnetycznym, a dwie w odległości ok. 32 mm na obudowie. Jedna z nich będzie wyznaczać położenie tłoka w odległości 3 mm przed g. z. p., a druga akurat górny punkt zwrotny tłoka.

Wyznaczenia rys dokonujemy za pomocą suwmiarki po wykręceniu świecy. Styki przerywacza powinny się rozwierać dokładnie w tym momencie, gdy tłok znajdzie się w odległości 3 mm przed g. z. p., a regulacji dokonujemy mimośrodowym wkrętem widocznym na załączonej fotografii.2. Czyszczenie i sprawdzanie świecy

Świecę zapłonową należy oczyścić z tak zwanego nagaru (spieku węgla) po przejechaniu 400-500 kilometrów, a odległość między elektrodami sprawdzać tzw. szczelinomierzem albo trzema złożonymi razem żyletkami, których grubość wynosi 0,3 mm (każda po 0,1 mm). Oczyszczanie świec z nagaru przez wypalanie ich w płomieniu, jest bardzo szkodliwe, gdyż może spowodować popękanie porcelanki. Najlepiej jest użyć do oczyszczenia świecy szpilki lub agrafki, wyskrobując nią bardzo ostrożnie nagar z głębi i następnie przemyć świecę rozpuszczalnikiem benzynowym. Trzeba przy tym pamiętać, że benzyną zwaną etyliną jest trucizną i że nie należy używać jej do przemywania części ani też dotykać jej bezpośrednio palcami. Sprawdzenie świecy na przeskok iskry nie zawsze jest pewne i często zawodzi, ponieważ świeca pracuje w cylindrze w innych warunkach. Aby sprawdzanie świecy mogło się odbywać w warunkach zbliżonych do pracy w cylindrze, należy między jej elektrody wsunąć wąski paseczek preszpanu grub. 0,3 mm. Jeśli świeca znajduje się w dobrym stanie, to iskra powinna przeskakiwać z elektrody na elektrodę - omijając preszpan.

3. Gaźnik

Gaźnik w silniku Maw, choć bardzo prostej budowy, jest jednak ogromnie wrażliwy na wszelkie zanieczyszczenia, ponieważ paliwo przepływa przez dyszę bardzo małym otworkiem. Jeśli do gaźnika dostanie się paliwo zanieczyszczone - to spowoduje zatkanie otworu w dyszy i ograniczy (częściowo lub całkowicie) dopływ paliwa do cylindra.

Silnik będzie wówczas pracować nierówno albo będzie się trudno zapalał, podobnie jak przy uszkodzonym zapłonie. Zanieczyszczenia te mogą przedostawać się ze zbiornika z paliwem. Aby tego uniknąć, należy przy napełnianiu zbiornika paliwem zachować jak największą czystość, zwłaszcza używanych do tego celu naczyń i lejków. W razie stwierdzenia wadliwej pracy silnika, należy zamknąć dopływ paliwa i wykręcić z gaźnika śrubę (rys. 4 f) wraz z dyszką (rys. 4 g) w celu sprawdzenia przepływu. Dyszę przetykamy włosiem odpowiedniej grubości, a nie stalowym drucikiem.

Przed rozpoczęciem sezonu należy gaźnik całkowicie rozebrać i przemyć naftą wszystkie części składowe, a także zbiornik z paliwem i znajdujący się w nim filtr siatkowy. Gaźnik rozbieramy według kolejności podanych na rysunkach liter.

4. Filtr powietrza

Filtr powietrza należy przemywać dokładnie po przejechaniu każdych 500 km, a nawet częściej, jeśli jazda odbywała się po piaszczystym terenie, gdyż przez zanieczyszczony piaskiem filtr przedostają się do cylindra drobne ziarenka piasku, które bardzo szybko niszczą gładź cylindra i powierzchnię tłoka. Filtr myje się w nafcie lub czystej benzynie w naczyniu umożliwiającym całkowite jego zanurzenie. Po umyciu nasycamy filtr olejem silnikowym, po czym odstawiamy go na bok, aby ściekły z niego resztki oleju.

5. Smarowanie łańcucha

Łańcuchów napędowych, rowerowych lub motorowerowych, nie należy smarować powierzchownie, ponieważ tak wysmarowany łań-cuch brudzi odzież i szybko się niszczy. Łańcuch trzeba wymoczyć i wymyć w nafcie, następnie wysuszyć i smarować przez zanurzenie w naczyniu z wrzącym łojem wołowym. Po wyjęciu z tej kąpieli łańcuch wyciera się czystą szmatką na sucho i zakłada do pojazdu.

6. Rozbieranie silnika

Opisane powyżej czynności zalicza się do stałych zabiegów konserwacyjnych nie wymagających rozbierania silnika. Decyzji o rozebraniu silnika nie należy podejmować zbyt pochopnie, gdyż jest to czynność wymagająca nie tylko rozwagi i umiejętności jej wykonania, ale również i odpowiednich narzędzi i przyrządów, bez użycia których można łatwo zniszczyć silnik. Jeśli stwierdzimy, że rozbiórka silnika jest konieczna, to trzeba najpierw zgromadzić wymagane do tej czynności narzędzia i przyrządy w postaci ściągaczy (rys. 6), których opis wykonania zamieścimy w następnym numerze "MT". W związku z tym należy pamiętać, że używanie do rozbierania silnika młotka (zamiast ściągacza) nawet przy zachowaniu jak największej ostrożności prowadzi z reguły do uszkodzenia go lub zniszczenia.

Racjonalne rozbieranie silnika ułatwi nam rysunek zestawieniowy (rys. 1), na którym przedstawione są zasadnicze jego części. Kadłub silnika składa się z czterech części -

a) pokrywy skrzyni zębatej (l a),

b) b) części środkowej z połową cylindra (l b),

c) c) pokrywy skrzyni korbowej (l c),

d) d) głowicy (1d).

Części te są dopasowane do siebie szczelnie i połączone wkrętami M 6 różnej długości. Ponieważ kadłub jest dzielony przez cylinder skrzynię zębatą - to nie zawsze zachodzi konieczność rozbierania całego silnika, lecz tylko wyjęcie niektórych jego części. Np. do usunięcia z głowicy silnika i tłoka - nagaru, trzeba zdjąć tylko głowicę (l d) po odkręceniu czterech mocujących ją śrub (l e).

Do wymiany pierścieni tłokowych, tulei cylindra, tłoka, sworznia tłokowego, zdejmujemy tylko pokrywę skrzyni korbowej i głowice. Do naprawy sprzęgła zdejmujemy iskrownik i pokrywę skrzyni zębatej; ale do wymiany łożysk tocznych, kół zębatych i pierścieni uszczelniających ("simmeringa") musimy już rozebrać cały silnik. Same pierścienie uszczelniające (w razie wyciekania oleju) można wymienić od zewnątrz bez rozbierania silnika.

7. Kolejność rozbierania silnika

1. Najpierw odkręcamy nakrętkę lewą (l f) kluczem nasadkowym S = 14 mm, odkręcając ją w prawo. Następnie w koło magnetyczne wkręcamy ściągacz i śrubą mocno naprężamy. Koło przytrzymujemy kluczem. O tyle by koło nie zeszło ze stożka, to wówczas lekko uderzamy w śrubę młotkiem przez klocek twardego drewna. Czynność 2. tę wykonujemy bardzo ostrożnie, aby nie uszkodzić końcówki wału silnika z lewym gwintem (M 8 X l mm).

4. Następnie odłączamy od kadłuba silnika pierścień z aparaturą zapłonową (l g).

Wyjmujemy wpust koła magnetycznego l z wałka (l h) zdejmujemy pierścień zabezpieczający (l i), a potem sprężynę (l j) i tulejkę (l k).

4. Koło łańcuchowe (l 1), podobnie jak koło magnetyczne, ściągamy z osi za pomocą ściągacza.

5. Następnie wykręcamy wkręty (l ł), a posługując się ściągaczem, wyciskamy z obudowy wał korbowy (fot)

6. Tak samo wyciskamy ściągaczem wał sprzęgła (l n).

7. Wykręcamy wkręty (l m) i odejmujemy pokrywę (l c).

8. Tłok odłączamy wraz z korbowodem (l o) po uprzednim zdjęciu

pierścienia zabezpieczającego (l p) i zaznaczeniu położenia korbowodu (ołówkiem), ponieważ korbowód nie jest symetryczny.

Jeśli musimy dokonać naprawy sprzęgła, to zdejmujemy duże koło zębate (l r) po uprzednim zdjęciu pierścienia. Należy pamiętać, że łożyska kulkowe wbudowane do silnika w zakładzie produkcyjnym przy prawidłowym ich użytkowaniu są bardzo wytrzymałe i nie wymagają częstej wymiany (dopiero po przejechaniu kilkunastu tysięcy kilometrów). Czynnikiem przyspieszającym zużycie łożysk może być nieprawidłowość ich osadzenia w gniazdach (za pomocą młotka) i zanieczyszczenie kurzem, błotem lub starym smarem.

Konserwacja łożysk polegać będzie na starannym przemyci ich naftą i nałożeniu świeżego smaru Do najszybciej zużywających się części w silniku należą: pierścień uszczelniający (l a) i sprzęgło. Pierścień uszczelniający spełnia ważną rolę, gdyż uszczelnia skrzynkę korbową, do której zasysane jest paliwo, i następnie przetłaczane przez tłok. Zużycie tego pierścienia powoduje zwiększenie zużycia paliwa i utrudnia dokonywanie etanu. Drugim ujemnym objawem zużycia pierścienia jest przedostawanie się oleju ze skrzyni zębatej do cylindra i zaoliwianie nim świecy, paką zużycia powyższego pierścienia jest wydmuchiwanie powłet-a i zasysanie przez otwór wlewowy oleju. Przy każdym rozbieraniu silnika należy wymienić te pierścienie na nowe.

8. Sprzęgło

Schemat działania sprzęgła przedstawia rys. 5.

Najczęstszą przyczyną powstawania poślizgu sprzęgła (co można łatwo stwierdzić przy rozruchu silnika), jest za krótka "linka Bowdena" lub wytarcie żeliwnego pierścienia sprzęgłowego (l w). Trzeba przy tym pamiętać, że sprzęgło w tym silniku nie służy ruszania z miejsca, jak to stosuje się w motorowerach z silnikiem S-38, lecz tylko do odłączania napędu. Wytarty pierścień sprzęgłowy (l w) powoduje głębokie wyrabianie klina rozporowego (l e) aż do oparcia o wieniec koła zębatego (l r). W takich warunkach powstaje zbyt mała siła tarcia występuje poślizg sprzęgła. Należy więc wymienić pierścień i skrócić koniec klina (lz) o 2 mm (rys. 5).

Po każdorazowym dokonaniu naprawy silnika lub wymianie jego części, wszystkie odłączone przy elementy myjemy dokładnie w nafcie (szczególnie łożyska toczne) i wysuszamy czystą szmatką. Składanie wyjętych, części wykonujemy bardzo starannie, w odwrotnej do rozbierania kolejności. Łożyska wciskamy za pomocą ściągaczy lub prasy ręcznej. Śruby okręcamy stopniowo za pomocą dużego wkrętaka o szerokości łopatki 8-10 mm.

Stanisław Sabat

Za "Młody Technik" nr 12(185) 1963 i nr 12(185) 1963