Najwięcej pracy wymaga przygotowanie zespołu cylindra. Należy więc:

Najwięcej pracy wymaga przygotowanie zespołu cylindra. Należy więc:- stoczyć górną część cylindra (powierzchnię styku z głowicą) o 1,5mm,

- podnieść o 1 mm górną krawędz kanału wylotowego,

Sfrezować dolne krawędzie zewnętrzne szczelin przelotowych w tulei cylindra (ścięcie 2,5mm 45stopni)

Sfrezować szyjkę od gaźnik z równoczesnym sfrezowaniem części piątego żebra licząc od góry (wg rys.) dla umocowania kostek pod króciec gaźnika G16, stosowanego zamiast gaźnika G-12,

- wykonać kostki do mocowania króćca gaźnika G16 wg wymiarów podanych na rys. i wkręcić w te kostki śruby dwustronne M5 dług. 20mm

- wykonać króciec gaźnika G16 o przekroju 16mm (stosowany dawniej do silnika tup S01 – WFM model 1956r.)

- wykonać podkładkę aluminiową o grubości 1,5mm (można odrysować ją od podstawy cylindra).

Pozostałe przeróbki nie powinny już nastręczać większych trudności. Należy jeszcze tylko:

-stoczyć powierzchnię stykową głowicy 0 1,5mm,

-skrócić płaszcz tłoka przez stłoczenie go od dołu 3mm

-skrócić płaszcz tłoka przez stłoczenie go od dołu 3mmMontaż zespołu cylindra należy przeprowadzić po wykręceniu dwóch śrub dwustronnych M6 mocujących cylinder i głowicę1) (szpilki) od strony ssącej cylindra. Kolejność czynności jest następująca:

- nasunąć na szpilki aluminiową podkładkę pod cylinder obłożoną obustronnie uszczelkami papierowymi

- nałożyć cylinder na tłok i wcisnąć go w obudowy

- wsunąć pomiędzy żebra kostki do mocowania króćca,

- wkręcić dwie pozostałe szpilki tak, aby przechodziły przez otwory w kostkach

- na śruby M5 wkręcone w kostki nałożyć króciec pod gaźnik G16(powierzchnie styku cylindra i króćca powlec cienka warstwa hermetyku),

- nakręcić nakrętki M5 mocującej króciec

Należy zwrócić uwagę na łagodne połączenie między kanałem ssącym cylindra a kanałem króćca; niedopuszczalne jest wystawanie krawędzi. Celowe jest wygładzenie wszystkich kanałów cylindra.

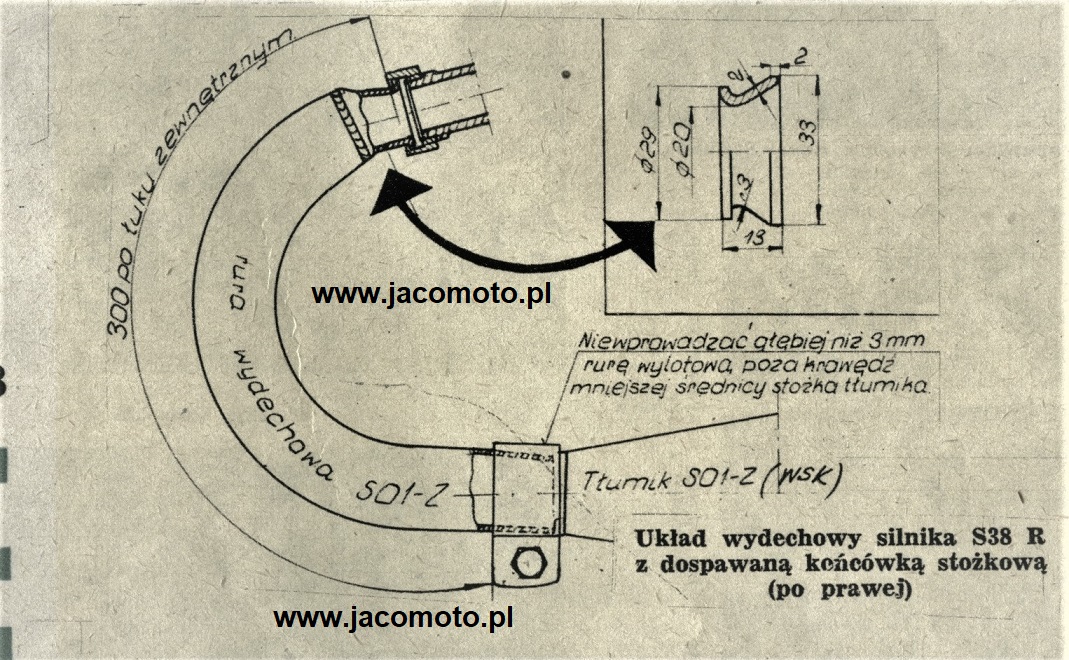

Bardzo ważny jest dla tego silnika układ wylotowy, który przedstawiono na rysunku. Układ ten składa się z tłumika wylotu spalin motocykla WSK (silnik S01-Z) i odcinka rury wylotowe tegoż motocykla o długości 300mm, z dospawaną stożkowa końcówką. Przed uruchomieniem silnika należy jeszcze pamiętać o ustawieniu zapłonu, który powinien następować 3mm przed ZZ i o regulacji gaźnika G16, co nie powinno nastręczać trudności wykonawcy przeróbek silnika.

Sadzimy że efekty pracy włożonej w wykonanie podanych przeróbek zadowolą użytkowników silnika S38, który stanie się silnikiem bardzo dynamicznym, oraz pozwoli – przy istniejących przełożeniach mopedów Żak i Komar – rozwinąć prędkość ok 65km/godz. Ostrzegamy, że trwałość tak wysilonego silnika może ulec zmniejszeniu.

Bardzo ważny jest dla tego silnika układ wylotowy, który przedstawiono na rysunku. Układ ten składa się z tłumika wylotu spalin motocykla WSK (silnik S01-Z) i odcinka rury wylotowe tegoż motocykla o długości 300mm, z dospawaną stożkowa końcówką. Przed uruchomieniem silnika należy jeszcze pamiętać o ustawieniu zapłonu, który powinien następować 3mm przed ZZ i o regulacji gaźnika G16, co nie powinno nastręczać trudności wykonawcy przeróbek silnika.

Sadzimy że efekty pracy włożonej w wykonanie podanych przeróbek zadowolą użytkowników silnika S38, który stanie się silnikiem bardzo dynamicznym, oraz pozwoli – przy istniejących przełożeniach mopedów Żak i Komar – rozwinąć prędkość ok 65km/godz. Ostrzegamy, że trwałość tak wysilonego silnika może ulec zmniejszeniu.Mgr inż. W. Wiatrak.

Jeśli podoba Ci się moja działalność możesz postawić mi wirtualną kawę: